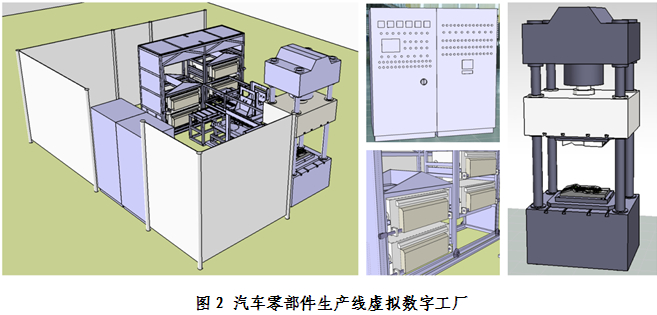

1.汽车零部件先进制造、生产线虚拟实训平台

在汽车制造生产的过程中,往往伴随是精细的加工和零部件装配,一个细小的错误就可能导致车体结构的偏差和无法通过验收,导致返工等巨大损失。通过虚拟培训教学,使学生能够提前熟悉工业生产装配流程,提高工作效率,减少企业承受经济损失的风险。在汽车零部件设计开发的整个过程中,全面采用计算机辅助技术,将汽车相关零部件开发的造型、设计、计算、试验直至制模、冲压、焊接、总装等各个环节的计算机模拟联为一体,使汽车的开发、制造都置于计算机技术所构造的严格的数据环境中,可大大缩短设计周期,提高市场反应能力。同时,将虚拟实验、虚拟工厂作为实验教学的一部分。开发了基于汽车零部件CAPP生产线自动化运转仿真实训功能,提高了学生对各种先进制造生产线设备及方法、工艺技术的理解和认知能力。

将先进制造技术融入了各项先进生产装备、技术、工艺及管理模式,通过三维CAD技术、多场耦合仿真分析技术、运动学动力学仿真、人机工程学、精益生产等原理及方法,将复杂而又庞大的生产线及生产工艺在计算机上实现,进行虚拟生产线制造过程,零部件装配,生产线布置,工艺过程仿真等仿真实验教学。让学生在虚拟现实的环境中自由的进行包括汽车零部件热冲压生产线、碳纤维生产线等先进制造技术的参观、操作和互动,实现机构设计的虚拟化过程,使其完成从学习到设计的自主创新过程。在虚拟环境中可以更加高效的拉近学生与先进制造技术的距离,使其更快的熟悉,了解和掌握各种先进制造知识,激发其研究兴趣和创新思维。

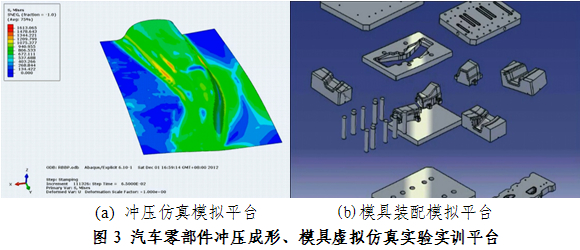

2.冲压成形、模具虚拟仿真实验教学平台

基于3D虚拟冲压情景,开发了计算机数据仿真控制系统、数据自动分析显示等系统,能够虚实结合、全视角、多维度展现车身零件冲压整个过程及相关设备、工艺过程;本模块硬件条件主要由仿真操作设备(各类汽车零部件三维模型、冲压模具模型、快速液压机模型等)、计算机数据仿真控制系统、3D冲压场景动画系统、多媒体投影显示系统、数据自动分析显示系统等组成,能够全面展现车身零件冲压整个过程及相关设备、工艺技术,在产品原型实际加工之前就可以全方位地检查零部件之间的装配间隙和干涉,也可通过程序自动检查装配状态,大大提高实际装配成功率并降低零件制作返工率。通过虚拟环境真实模拟了模具设计、装配制造全过程,完成冲压模具虚拟装配及空间设计虚拟教学功能。学生可以学习冲压模具各零部件功能、工作原理和使用方法,掌握常见的标准零件选择原则和复杂模具的装配顺序,实现冲压模具模拟设计实训和冲压模具虚拟装配及空间分析实训。